De fire tynningsteknikkene for wafer-tynning består av to grupper: sliping og etsing.

(1) Mekanisk sliping

(2) Kjemisk mekanisk planarisering

(3) Våtetsing

(4) Plasma Dry Chemical Etching (ADP DCE)

Sliping bruker en kombinasjon av slipeskiver og vann eller kjemiske oppslemminger for å reagere med og tynne waferen, mens etsing bruker kjemikalier for å tynne underlaget.

Sliping:

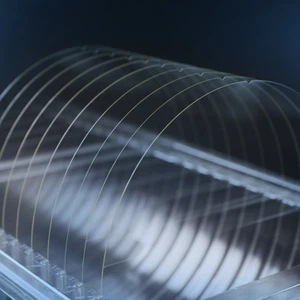

◆ Mekanisk sliping

Mekanisk (konvensjonell) sliping - Denne prosessen har en høy fortynningshastighet, noe som gjør det til en veldig vanlig teknikk. Den bruker en diamant- og harpiksbundet slipeskive montert på en høyhastighetsspindel, lik de som brukes i spinnbeleggingsapplikasjoner. Slipeoppskriften bestemmer spindelens hastighet samt materialfjerningshastigheten.

For å forberede seg på mekanisk sliping, plasseres waferen på en porøs keramisk chuck og holdes på plass med vakuum. Baksiden av waferen er plassert mot slipeskiven, mens slipebåndet er plassert på forsiden av waferen for å forhindre skade på waferen under tynning. Når avionisert vann sprayes på waferen, roterer de to tannhjulene i motsatte retninger for å sikre tilstrekkelig smøring mellom slipeskiven og underlaget. Dette styrer også temperaturen og tynningshastigheten for å sikre at waferen ikke slipes for tynn.

Prosessen er en to-trinns prosess:

1. Grovsliping utfører det meste av raffineringen med en hastighet på ~5μm/sek.

2. Finsliping med 1200 til 2000 grit og poligrind. Fjerner vanligvis ~30 µm materiale med en hastighet på mindre enn eller lik 1 µm/sek og gir en endelig finish på waferen.

1200-kornet har en grov finish med merkbare slitasjemerker, mens 2000-kornet er mindre grovt, men har fortsatt noen slitasjemerker. Poligrind er et poleringsverktøy som gir maksimal waferstyrke og fjerner de fleste skader under overflaten.

◆ Chemical Mechanical Planarization (CMP)

Chemical Mechanical Planarization (CMP) – Denne prosessen flater ut waferen og fjerner overflateuregelmessigheter. CMP utføres ved å bruke små partikkelslipende kjemiske oppslemminger og poleringsputer. Gir mer planarisering enn mekanisk sliping.

CMP er delt inn i tre trinn:

1. Monter waferen på en baksidemembran, for eksempel en voksholder, for å holde den på plass.

2. Påfør den kjemiske slurryen ovenfra og fordel den jevnt med en poleringspute.

3. Roter poleringsputen i omtrent 60-90 sekunder per polering, avhengig av spesifikasjonene for endelig tykkelse.

CMP sliper med en langsommere hastighet enn mekanisk sliping, og fjerner bare noen få mikron. Dette resulterer i nesten perfekt flathet og kontrollerbar TTV.

Etsning:

◆ Våtetsing

Etsing bruker flytende kjemikalier eller etsemidler for å fjerne materiale fra waferen, noe som er nyttig når bare deler av waferen må tynnes. Ved å plassere en hard maske på waferen før etsing, skjer tynning kun på den delen av underlaget hvor det ikke er noe underlag. Det er to metoder for å utføre våtetsing: isotropisk (uniform i alle retninger) og anisotropisk (uniform i vertikal retning).

Flytende etsemidler varierer avhengig av ønsket tykkelse og om isotropisk eller anisotropisk etsing er ønsket. Ved isotropisk etsing er det vanligste etsemidlet en kombinasjon av flussyre, salpetersyre og eddiksyre (HNA). De vanligste anisotrope etsemidlene er kaliumhydroksid (KOH), etylendiaminkatekol (EDP) og tetrametylammoniumhydroksid (TMAH). De fleste reaksjoner fortsetter med en hastighet på ~10 μm/min, og reaksjonshastigheten kan variere avhengig av etsemidlet som brukes i reaksjonen.

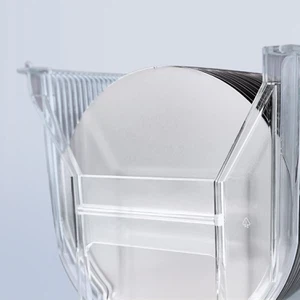

◆ Plasma (ADP) Dry Etching (DCE)

ADP DCE er den nyeste wafer-tynningsteknologien, som ligner på våtetsing. I stedet for å bruke væsker, bruker tørrkjemisk etsing plasma eller etsegasser for å fjerne materiale. For å utføre tynningsprosessen kan en stråle av svært kinetiske partikler skytes mot målskiven, kjemikalier reagerer med skiveoverflaten, eller begge deler kombineres. Fjerningshastigheten for tørr etsing er omtrent 20μm/min, og det er ingen mekanisk stress eller kjemikalier, så denne metoden kan produsere veldig tynne wafere med høy kvalitet.

Beskriv kort de fire hovedmetodene for wafertynning

Jul 01, 2023Legg igjen en beskjed