Silisiumskiver er hjørnesteinen i halvledermaterialer. De lages først til silisiumstaver ved å trekke enkeltkrystaller, og deretter kuttes og lages. Siden antallet valenselektroner til silisiumatomer er 4 og ordinærtallet er moderat, har silisium spesielle fysiske og kjemiske egenskaper og kan brukes innen kjemiske, solcelle-, chip- og andre felt. Spesielt innen chips er det halvlederegenskapene til silisium som gjør det til hjørnesteinen i chips. Innen fotovoltaikk kan den brukes til solenergiproduksjon. Dessuten utgjør silisium 25,8 % av jordskorpen. Det er relativt praktisk å utvinne og har sterk resirkulerbarhet, så prisen er lav, noe som ytterligere forbedrer bruksområdet for silisium.

1. Silisium - hjørnesteinen i chipmaterialer Silisiummaterialer deles inn i enkeltkrystallsilisium og polykrystallinsk silisium i henhold til forskjellig arrangement av enhetsceller. Den største forskjellen mellom enkeltkrystall silisium og polykrystallinsk silisium er at enhetscellearrangementet til enkeltkrystall silisium er ordnet, mens polykrystallinsk silisium er uordnet. Når det gjelder produksjonsmetoder, lages polykrystallinsk silisium vanligvis ved å helle silisiummateriale direkte i en digel for å smelte det og deretter avkjøle det. Monokrystallinsk silisium formes til en krystallstav ved å trekke en enkelt krystall (Czochralski-metoden). Når det gjelder fysiske egenskaper, er egenskapene til de to silisiumtypene ganske forskjellige. Monokrystallinsk silisium har sterk elektrisk ledningsevne og høy fotoelektrisk konverteringseffektivitet. Den fotoelektriske konverteringseffektiviteten til monokrystallinsk silisium er vanligvis rundt 17 % til 25 %, mens effektiviteten til polykrystallinsk silisium er under 15 %.

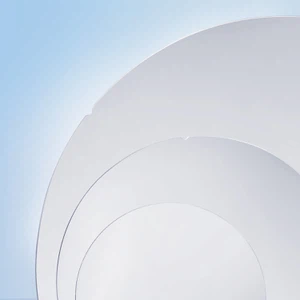

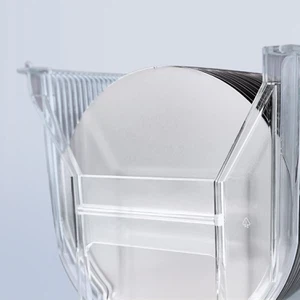

▲Halvleder silisium wafere og fotovoltaiske silisium wafere

▲Enkeltkrystall silisiumenhet cellestruktur

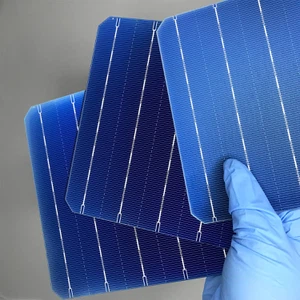

Fotovoltaiske silisiumskiver:På grunn av den fotoelektriske effekten og de åpenbare fordelene med monokrystallinsk silisium, bruker folk silisiumskiver for å fullføre konverteringen av solenergi til elektrisk energi. I det fotovoltaiske feltet brukes vanligvis de firkantede monokrystallinske silisiumcellene med avrundede hjørner. Det brukes også billigere polykrystallinske silisiumskiver, men konverteringseffektiviteten er lavere.

▲ Foran og baksiden av monokrystallinsk silisiumcelle

▲ Polykrystallinsk silisiumcelle foran og bak

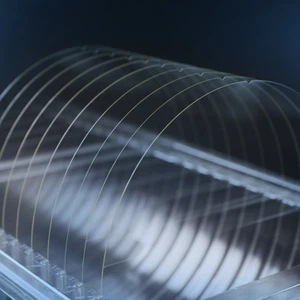

Siden fotovoltaiske silisiumskiver har lave krav til parametere som renhet og forvrengning, er produksjonsprosessen relativt enkel. Med monokrystallinske silisiumceller som eksempel, er det første trinnet å kutte og runde. Kutt først den monokrystallinske silisiumstangen i firkantede stenger i henhold til størrelseskravene, og rund deretter de fire hjørnene på de firkantede stengene. Det andre trinnet er beising, som hovedsakelig er å fjerne overflateurenheter av de monokrystallinske firkantede stengene. Det tredje trinnet er skjæring. Først limer du de rengjorte firkantede stengene på arbeidsbrettet. Sett deretter arbeidsbrettet på sliceren og kutt det i henhold til de angitte prosessparametrene. Rengjør til slutt de monokrystallinske silisiumskivene og overvåk overflatens glatthet, resistivitet og andre parametere.

Halvleder silisiumskiver:Halvleder silisium wafere har høyere krav enn fotovoltaiske silisium wafere. For det første er alle silisiumskiver som brukes i halvlederindustrien monokrystallinsk silisium, for å sikre de samme elektriske egenskapene til hver posisjon av silisiumplaten. Når det gjelder form og størrelse, er fotovoltaiske monokrystallinske silisiumskiver firkantede, hovedsakelig med sidelengder på 125 mm, 150 mm og 156 mm. De monokrystallinske silisiumskivene som brukes til halvledere er runde, med diametre på 150 mm (6-tommers wafere), 200 mm (8-tommers wafere) og 300 mm (12-tommers wafers). Når det gjelder renhet, er renhetskravet for monokrystallinske silisiumskiver brukt til fotovoltaikk mellom 4N-6N (99,99%-99.9999%), men renhetskravet for monokrystallinske silisiumskiver brukt til halvledere er ca. 9N (99,9999999%)-11N (99,999999999%), og minimumskravet til renhet er 1000 ganger det for monokrystallinske silisiumskiver som brukes til solcelleanlegg. Når det gjelder utseende, er overflateflatheten, glattheten og renheten til silisiumskiver som brukes til halvledere, høyere enn for silisiumskiver som brukes til solcelleanlegg. Renhet er den største forskjellen mellom monokrystallinske silisiumskiver brukt til fotovoltaikk og monokrystallinske silisiumskiver brukt til halvledere.

▲ Produksjonsprosess for halvledersilisiumwafer

Utviklingen av Moores lov er utviklingen av silisiumskiver. Siden halvledersilisiumskiver er runde, kalles halvledersilisiumskiver også "silisiumskiver" eller "wafere". Wafere er "substratet" for brikkeproduksjon, og alle brikker produseres på dette "substratet". I utviklingshistorien til halvledersilisiumskiver er det to hovedretninger: størrelse og struktur.

Når det gjelder størrelse, blir utviklingsveien for silisiumskiver større og større: I det tidlige stadiet av utvikling av integrerte kretser ble 0.75-tommerskiver brukt. Å øke wafer-arealet og antall sjetonger på en enkelt wafer kan redusere kostnadene. Rundt 1965, med introduksjonen av Moores lov, innledet både integrert kretsteknologi og silisiumskiver en periode med rask utvikling. Silisiumskiver har gått gjennom 4-tommers, 6-tommers, 8-tommers og 12-tommers noder. Siden Intel og IBM i fellesskap utviklet produksjon av 12-tommers wafer chip i 2001, er den nåværende mainstream silisium waferen 12-tommers wafere, som utgjør omtrent 70 %, men 18-tommers (450 mm) wafere har blitt satt på dagsorden.

▲Parametere av forskjellige waferstørrelser

▲ Utviklingen av silisium wafer størrelse

Når det gjelder struktur, blir utviklingsretningen til silisiumskiver mer og mer kompleks: i det tidlige stadiet av integrert kretsutvikling var det bare én type logikkbrikke, men med det økende antallet applikasjonsscenarier, logiske brikker, kraftenheter , analoge brikker, blandede analoge og digitale brikker, flash/DRAM-lagringsbrikker, radiofrekvensbrikker osv. har dukket opp etter hverandre, noe som gjør at silisiumskiver har forskjellige strukturelle former. Nå er det hovedsakelig tre typer:

PW (polsk wafer):polert oblat. Silisiumskivene som er kuttet direkte etter å ha trukket enkeltkrystaller er ikke perfekte i glatthet eller vridning, så de må først poleres. Denne metoden er også den mest primitive måten å behandle silisiumskiver på.

AW (Anneal Wafer):Glødet oblat. Med den kontinuerlige utviklingen av prosessteknologi og den kontinuerlige reduksjonen av transistorfunksjonsstørrelser, blir manglene til polerte wafere gradvis utsatt, for eksempel lokale gitterdefekter på overflaten av silisiumskiver og høyt oksygeninnhold på overflaten av silisiumskiver. For å løse disse problemene er det utviklet annealing wafer-teknologi. Etter polering plasseres silisiumplaten i et ovnsrør fylt med inertgass (vanligvis argon) for høytemperaturgløding. Dette kan ikke bare reparere gitterdefektene på overflaten av silisiumplaten, men også redusere oksygeninnholdet på overflaten.

EW (Epitaxy Wafer):epitaksial silisium wafer. Med de økende bruksscenarioene for integrerte kretser, kan standard silisiumskiver produsert av silisiumplatefabrikker ikke lenger oppfylle kravene til enkelte produkter når det gjelder elektriske egenskaper. Samtidig kan gitterdefektene redusert ved termisk gløding ikke møte de stadig mindre linjebreddekravene. Dette har ført til fremveksten av epitaksiale silisiumskiver. Det vanlige epitaksiale laget er en tynn silisiumfilm. Et lag med tynn silisiumfilm dyrkes på grunnlag av den originale silisiumplaten ved bruk av tynnfilmavsetningsteknologi. Siden silisiumsubstratet eksisterer som en frøkrystall i silisiumepitaksi, vil veksten av det epitaksiale laget gjenskape krystallstrukturen til silisiumplaten. Siden substratet silisiumskiven er en enkeltkrystall, er det epitaksiale laget også en enkeltkrystall. Men siden den ikke er polert, kan gitterdefektene på overflaten av silisiumplaten etter vekst reduseres til et svært lavt nivå.

Epitaksiske tekniske indikatorer inkluderer hovedsakelig epitaksial lagtykkelse og dets ensartethet, resistivitetsuniformitet, kroppsmetallkontroll, partikkelkontroll, stablingsfeil, dislokasjoner og annen defektkontroll. På dette stadiet har folk oppnådd høy epitaksial silisiumwaferkvalitet ved å optimalisere epitaksereaksjonstemperaturen, epitaksigasstrømningshastigheten og senter- og kanttemperaturgradienter. På grunn av ulike produkter og behovet for teknologiske oppgraderinger, har den epitaksiale prosessen blitt kontinuerlig optimalisert for å oppnå høy epitaksial silisium wafer kvalitet.

I tillegg kan dagens teknologi generere epitaksiale lag med resistivitetsdopingelementer og dopingkonsentrasjoner som er forskjellige fra den originale silisiumplaten, noe som gjør det lettere å kontrollere de elektriske egenskapene til den dyrkede silisiumplaten. For eksempel kan et lag av epitaksialt silisiumlag av N-type genereres på en silisiumplate av P-type, og dermed danne et lavkonsentrasjonsdopet PN-kryss, som kan optimere nedbrytningsspenningen og redusere låseeffekten ved påfølgende brikkeproduksjon. Tykkelsen på det epitaksiale laget varierer generelt i henhold til bruksscenarioet. Generelt er tykkelsen på logikkbrikken omtrent 0,5 mikron til 5 mikron, og tykkelsen på kraftenheten er omtrent 50 mikron til 100 mikron fordi den må tåle høy spenning.

▲Epitaksial silisiumwafervekstprosess

▲ Forskjellig doping av epitaksiale wafere

SW (SOI Wafer):SOI står for Silicon-On-Insulator. SOI silisiumskiver brukes ofte i RF front-end-brikker på grunn av deres fordeler som liten parasittisk kapasitans, liten kortkanaleffekt, høy arvetetthet, høy hastighet, lavt strømforbruk og spesielt lav substratstøy.

▲Vanlig silisium MOS-struktur

▲SOI silisium wafer MOS struktur

Det er fire hovedmetoder for produksjon av SOI silisiumskiver:SIMOX-teknologi, Bonding-teknologi, Sim-bond-teknologi og Smart-CutTM-teknologi; Prinsippet for SOI silisiumskiver er relativt enkelt, og kjernemålet er å legge til et isolerende lag (vanligvis hovedsakelig silisiumdioksyd SiO2) i midten av underlaget.

▲Fire teknologier for produksjon av SOI-wafere

Fra perspektivet til ytelsesparametere er Smart-CutTM-teknologien den mest utmerkede ytelsen i dagens SOI-teknologi for silisiumwafer-produksjon. Ytelsen til Simbond-teknologi er ikke mye forskjellig fra Smart-Cut-teknologien, men når det gjelder tykkelsen på toppsilisiumet, er SOI-silisiumplaten produsert av Smart-Cut-teknologien tynnere, og fra produksjonskostnadsperspektivet, Smart -Cut-teknologi kan gjenbruke silisiumskiver. For fremtidig masseproduksjon har Smart-Cut-teknologien flere kostnadsfordeler, så industrien anerkjenner nå generelt Smart-Cut-teknologien som den fremtidige utviklingsretningen for SOI silisiumskiver.

▲ Ytelsessammenligning av forskjellige produksjonsteknologier for SOI-wafer

SIMOX-teknologi: SIMOX står for Separation by Implanted Oxygen. Oksygenatomer injiseres inn i waferen, og utglødes deretter ved høy temperatur for å reagere med de omkringliggende silisiumatomene for å danne et lag med silisiumdioksid. Vanskeligheten med denne teknologien er å kontrollere dybden og tykkelsen på oksygenionimplantasjon. Den har høye krav til ioneimplantasjonsteknologi.

Bonding-teknologi: Bonding-teknologi kalles også bonding-teknologi. SOI silisiumskiver laget ved binding kalles også Bonded SOI, eller BSOI for kort. Bindingsteknologi krever to vanlige silisiumskiver, hvorav den ene er dyrket med et oksidlag (SiO2), og deretter bundet med en annen silisiumkilde. Forbindelsen er oksidlaget. Til slutt slipes og poleres det til ønsket dybde av det nedgravde laget (SiO2). Siden bindingsteknologi er enklere enn ioneimplantasjonsteknologi, er de fleste SOI silisiumskiver for tiden laget ved hjelp av bindingsteknologi.

▲Silisium-på-isolator

▲Wafer-bindingsmetode for å danne silisium på isolator

Sim-bond-teknologi:oksygeninjeksjonsbindingsteknologi. Sim-bond-teknologi er en kombinasjon av SIMOX og bond-teknologi. Fordelen er at tykkelsen på det nedgravde oksidlaget kan kontrolleres med høy presisjon. Det første trinnet er å injisere oksygenioner i en silisiumplate, deretter gløde ved høy temperatur for å danne et oksidlag, og deretter danne et SiO2 oksidlag på overflaten av silisiumplaten. Det andre trinnet er å binde silisiumplaten til en annen skive. Glød deretter ved høy temperatur for å danne et perfekt bindingsgrensesnitt. Det tredje trinnet er tynningsprosessen. Tynning utføres ved hjelp av CMP-teknologi, men i motsetning til bond-teknologi har sim-bond et selvstoppende lag, som automatisk stopper ved sliping til SiO2-laget. Deretter fjernes SiO2-laget ved etsing. Det siste trinnet er polering.

Smart-cut-teknologi:smart peeling-teknologi. Smart-cut-teknologi er en utvidelse av bonding-teknologi. Det første trinnet er å oksidere en wafer og generere en fast tykkelse av SiO2 på overflaten av waferen. Det andre trinnet er å bruke ioneimplantasjonsteknologi for å injisere hydrogenioner i en fast dybde av waferen. Det tredje trinnet er å binde en annen wafer til den oksiderte waferen. Det fjerde trinnet er å bruke lavtemperatur termisk annealing-teknologi for å danne bobler med hydrogenioner, noe som får en del av silisiumplaten til å flasse av. Deretter brukes høytemperatur termisk glødingsteknologi for å øke bindingsstyrken. Det femte trinnet er å flate ut silisiumoverflaten. Denne teknologien er internasjonalt anerkjent som utviklingsretningen for SOI-teknologi. Tykkelsen på det nedgravde oksidlaget bestemmes fullstendig av dybden av hydrogenionimplantasjon, som er mer nøyaktig. Dessuten kan den skrellede oblaten gjenbrukes, noe som i stor grad reduserer kostnadene.

▲SIM-bindingsmetode for å danne silisium-på-isolator

▲Smart-cut metode for å danne silisium-på-isolator

2. Høybarriere produksjonsteknologi 1. Produksjonsteknologi

Råmaterialet til silisiumskiver er kvarts, som vanligvis er kjent som sand, som kan utvinnes direkte i naturen. Produksjonsprosessen for wafer kan fullføres i flere trinn: hovedsakelig deoksidering og rensing, raffinering av polysilisium, enkrystall silisiumblokker (silisiumstaver), valsing, waferskjæring, waferpolering, gløding, testing, pakking og andre trinn.

▲CZ (Czochralski) produksjonsprosess for halvlederwafer

▲CZ Farad enkeltkrystall skjematisk

Deoksidering og rensing:Det første trinnet i produksjon av silisiumwafer er å deoksidere og rense kvartsmalmen. Hovedprosessene inkluderer sortering, magnetisk separasjon, flotasjon, høytemperaturavgassing osv. De viktigste jern- og aluminiumurenhetene i malmen fjernes.

Raffinering av polysilisium:Etter å ha oppnådd relativt ren SiO2, genereres enkeltkrystall silisium gjennom kjemiske reaksjoner. Hovedreaksjonen er SiO2+C→Si+CO. Etter at reaksjonen er fullført, fordamper CO direkte, så bare silisiumkrystaller er igjen. På dette tidspunktet er silisiumet polykrystallinsk silisium, og det er råsilisium som inneholder mange urenheter. For å filtrere ut overflødige urenheter, må det oppnådde råsilisiumet syltes. Vanlige syrer er saltsyre (HCl), svovelsyre (H2SO4), etc. Silisiuminnholdet etter bløtlegging i syre er generelt over 99,7 %. Under beiseprosessen, selv om jern, aluminium og andre elementer også løses opp i syren og filtreres ut. Imidlertid reagerer silisium også med syre for å generere SiHCl3 (triklorsilan) eller SiCl4 (silisiumtetraklorid). Begge stoffene er imidlertid i gassform, så etter beising har de opprinnelige urenhetene som jern og aluminium blitt løst opp i syren, men silisium er blitt gassformig. Til slutt reduseres den høyrent gassformige SiHCl3 eller SiCl4 med hydrogen for å oppnå høyrent polykrystallinsk silisium.

CZ-metoden produserer enkeltkrystall silisium:silisiumskiver brukes hovedsakelig i logikk- og minnebrikker, med en markedsandel på rundt 95 %; CZ-metoden stammer fra Czochralskis tegning av tynne filamenter fra smeltet metall i 1918, så den kalles også CZ-metoden. Dette er mainstream-teknologien for dyrking av enkrystall silisium i dag. Hovedprosessen er å legge polykrystallinsk silisium i en digel, varme den for å smelte den, og deretter klemme en enkeltkrystall silisiumfrøkrystall og suspendere den over digelen. Når du trekker den vertikalt, føres den ene enden inn i smelten til den smelter, og deretter roteres den sakte og trekkes oppover. På denne måten vil grensesnittet mellom væsken og det faste stoffet gradvis kondensere for å danne en enkelt krystall. Siden hele prosessen kan betraktes som en prosess for å kopiere frøkrystallen, er den genererte silisiumkrystallen enkeltkrystallsilisium. I tillegg utføres dopingen av waferen også i prosessen med å trekke enkeltkrystallen, vanligvis i væskefasedoping og gassfasedoping. Væskefasedoping refererer til tilsetning av P-type eller N-type elementer i digelen. Under prosessen med å trekke enkeltkrystaller, kan disse elementene trekkes direkte inn i silisiumstangen.

▲CZ Faraday enkeltkrystallmetode

▲Silisiumstang etter å ha trukket enkeltkrystall

Diameter rulling:Siden det er vanskelig å kontrollere diameteren til enkeltkrystallsilisiumstangen under prosessen med å trekke enkeltkrystallen, for å oppnå silisiumstangen med standarddiameter, for eksempel 6 tommer, 8 tommer, 12 tommer, osv. Etter å ha trukket i enkeltkrystall, vil diameteren på silisiumblokken rulles. Overflaten på silisiumstangen etter rulling er glatt og størrelsesfeilen er mindre.

Skjære avfasing:Etter å ha fått silisiumblokken kuttes waferen. Silisiumblokken legges på en fastmontert kuttemaskin og kuttes i henhold til innstilt kutteprogram. Siden tykkelsen på silisiumplaten er liten, er kanten på den kuttede silisiumplaten veldig skarp. Hensikten med avfasing er å danne en jevn kant. Den avfasede silisiumplaten har en lavere senterspenning, noe som gjør den mer solid og ikke lett å bryte i fremtidig brikkeproduksjon.

Polering:Hovedformålet med polering er å gjøre overflaten på waferen jevnere, flat og skadefri, og å sikre tykkelseskonsistensen til hver wafer.

Testemballasje:Etter å ha fått den polerte silisiumplaten, må de elektriske egenskapene til silisiumplaten testes, for eksempel resistivitet og andre parametere. De fleste silisiumwaferfabrikker har epitaksiale wafertjenester. Hvis det er behov for epitaksiale wafere, vil epitaksial wafer-vekst bli utført. Hvis epitaksial wafer ikke er nødvendig, vil den bli pakket og sendt til andre epitaksial wafer fabrikker eller wafer fabrikker.

Sonesmeltemetode (FZ):Silisiumskiver laget med denne metoden brukes hovedsakelig i enkelte kraftbrikker, med en markedsandel på ca. 4 %; silisiumskiver laget av FZ (sonesmeltemetoden) brukes hovedsakelig som kraftenheter. Og størrelsen på silisiumskiver er hovedsakelig 8 tommer og 6 tommer. For tiden er omtrent 15 % av silisiumskivene laget ved sonesmeltemetoden. Sammenlignet med silisiumskiver laget av CZ-metoden, er den største egenskapen til FZ-metoden at den har relativt høy resistivitet, høyere renhet og tåler høy spenning, men det er vanskelig å lage store skiver, og de mekaniske egenskapene er dårlige, så det er ofte brukt for kraftenhet silisium wafere, og er sjelden brukt i integrerte kretser.

Det er tre trinn i å lage enkeltkrystall silisiumstaver etter sonesmeltemetode:

1. Varm polykrystallinsk silisium, kontakt med frøkrystall, og roter nedover for å trekke enkeltkrystall. I et ovnskammer under vakuum eller inertgassmiljø, bruk elektrisk felt for å varme opp den polykrystallinske silisiumstangen til det polykrystallinske silisiumet i det oppvarmede området smelter for å danne en smeltet sone.

2. Kontakt den smeltede sonen med frøkrystall og smelt den.

3. Ved å flytte den elektriske feltoppvarmingsposisjonen, beveger den smeltede sonen på polysilisiumet seg kontinuerlig oppover, mens frøkrystallen sakte roterer og strekker seg nedover, og danner gradvis en enkelt krystall silisiumstav. Fordi sonesmeltemetoden ikke bruker en digel, unngås mange forurensningskilder, og enkeltkrystallen som trekkes av sonesmeltemetoden har egenskapene til høy renhet.

▲FZ Farad enkeltkrystall romstruktur

▲Skjematisk diagram av FZ-enkrystalltrekk

2. Produksjonskostnad

Halvledersilisiumskiver har høyere krav til renhet og elektriske egenskaper enn nye energisilisiumskiver, så flere rensetrinn og råmaterialetilførsel kreves i produksjonsprosessen, noe som resulterer i et mer mangfoldig utvalg av produksjonsråvarer. Derfor er andelen av silisiummaterialekostnadene relativt redusert, men andelen produksjonskostnader vil bli relativt økt.

For halvledersilisiumskiver er råvarekostnaden hovedkostnaden, og utgjør omtrent 47 % av hovedkostnaden for virksomheten. Den andre er produksjonskostnadene, som utgjør rundt 38,6%. I likhet med halvlederproduksjonsindustrien er silisiumwaferindustrien en kapitalintensiv industri med høy etterspørsel etter anleggsinvesteringer, som vil generere høye produksjonskostnader på grunn av avskrivninger på anleggsmidler som maskiner og utstyr. Til slutt utgjør direkte lønnskostnader om lag 14,4 %.

Blant råvarekostnadene ved produksjon av silisiumwafere er polysilisium hovedråstoffet, og utgjør omtrent 30,7 %. Den andre er emballasjematerialer, som står for rundt 17,0 %. Siden halvledersilisiumskiver har høye krav til renslighet og vakuum, spesielt for silisiumskiver, som lett oksideres, er kravene til emballasje mye høyere enn for nye energisilisiumskiver. Derfor, i kostnadsstrukturen, utgjør emballasjematerialer en høy andel. Kvartsdigler står for omtrent 8,7 % av råvarekostnaden. Kvartsdigelen som brukes i produksjon av halvledersilisiumskiver er også en engangsdigel, men de fysiske og termiske egenskapene til digelen er mer krevende. Poleringsvæske, slipeskive og poleringspute utgjør totalt 13,8 % og brukes hovedsakelig i silisiumwafer-poleringsprosessen.

▲ Driftskostnadsstruktur for silisiumindustrien i 2018

▲Råvaresammensetning av silisiumindustrien i 2018

Vann- og elektrisitetskostnadene utgjør ca. 15 % av tilvirkningskostnaden: I tilvirkningskostnaden utgjør de totale vann- og elektrisitetskostnadene ca. 15 % av hele tilvirkningskostnaden, hvorav elektrisitetskostnadene utgjør ca. 11,4 % og vannkostnadene. ca 3,4 %. Når det gjelder tilsvarende beløp, i henhold til 2018 økonomiske data fra Silicon Industry Group, tilsvarer de totale kostnadene for strøm og vann kostnadene for emballasjematerialer, og utgjør omtrent halvparten av polysilisiummaterialet. Elektrisitetskostnaden er litt høyere enn for kvartsdigler med omtrent 20 %.

▲ Andel av silisiumindustriens produksjonskostnader i 2018

▲ Delvis kostnadssammensetning for Silicon Industry Group i 2018 (Enhet: 10,000 yuan)

3, Fire barrierer for produksjon av silisiumwafer

Barrierene for silisiumskiver er relativt høye, spesielt for halvledersilisiumskiver. Det er fire hovedbarrierer: tekniske barrierer, sertifiseringsbarrierer, utstyrsbarrierer og kapitalbarrierer.

▲ De viktigste barrierene for produksjonsindustrien for silisiumwafer

Tekniske barrierer:De tekniske indikatorene for silisiumskiver er relativt store. I tillegg til den vanlige størrelsen, poleringstykkelsen, etc., er det også vridning, resistivitet, krumning etc. av silisiumskiver. Når det gjelder mainstream 300 mm silisiumskiver, på grunn av de høye jevnhetskravene til avanserte prosesser for silisiumskiver, sammenlignet med 200 mm skiver, legges parametere som flathet, forvrengning, krumning og overflatemetallrester for å overvåke kvalitetskravene til 300 mm silisiumskiver. . Når det gjelder renhet, kreves det at avansert prosess silisiumwafere er rundt 9N (99,9999999%)-11N (99,999999999%), som er den viktigste tekniske barrieren for silisiumwaferleverandører.

Silisiumskiver er svært tilpassede produkter; renhet er den mest grunnleggende parameteren for silisiumskiver og også den viktigste tekniske barrieren. I tillegg er silisiumskiver ikke universelle produkter og kan ikke kopieres. Spesifikasjonene til store silisiumwafere i ulike wafer-støperier er helt forskjellige, og ulike bruksområder for ulike terminalprodukter vil også føre til helt andre krav til silisiumwafere. Dette krever at produsenter av silisiumwafere designer og produserer forskjellige silisiumwafere i henhold til forskjellige sluttkundeprodukter, noe som ytterligere øker vanskeligheten med å levere silisiumwafer.

▲ Resultatprognose for selskapets forretningssegmenter

Sertifiseringsbarrierer:Chipprodusenter har strenge krav til kvaliteten på ulike råvarer og er svært forsiktige med å velge leverandører. Det er høye barrierer for å komme inn på leverandørlisten til brikkeprodusenter. Vanligvis vil chipprodusenter kreve at silisiumwaferleverandører leverer noen silisiumwafere for prøveproduksjon, og de fleste av dem brukes til testwafere, ikke wafer-masseproduksjonswafere. Etter å ha bestått testplatene, vil små partier med masseproduksjonswafere bli prøveprodusert. Etter å ha bestått den interne sertifiseringen, vil brikkeprodusenten sende produktene til nedstrømskunder. Etter å ha oppnådd kundesertifisering, vil silisiumwaferleverandøren bli endelig sertifisert og kjøpekontrakten vil bli signert. Det tar lang tid før produktene til selskaper med halvledersilisiumplater kommer inn i forsyningskjeden til brikkeprodusenter. Sertifiseringssyklusen for nye leverandører tar minst 12-18 måneder.

I tillegg kommer sertifiseringsbarrierene fra testwafere til masseproduksjonswafere: For tiden forblir de fleste 12-tommers wafere i Kina i forsyningen av testwafere, men sertifiseringsprosedyrene for testwafere er helt forskjellige fra dem for masseproduksjonswafere, og sertifiseringsstandardene for masseproduksjon av silisiumwafere er strengere. Siden testsilisiumskiver ikke produserer sjetonger, trenger de bare å sertifiseres av waferstøperiet selv, og de trenger kun å være sertifisert på det nåværende produksjonsstedet. Men for masseproduserte silisiumskiver må de sertifiseres av terminalfable-kunder og overvåkes på alle trinn i hele produksjonsprosessen før de kan leveres i batcher. Generelt sett, for å opprettholde stabiliteten til silisiumwafertilførsel og chiputbytte. Når en waferprodusent og en silisiumwafer-leverandør etablerer et forsyningsforhold, vil de ikke lett bytte leverandør, og begge parter vil etablere en tilbakemeldingsmekanisme for å møte personlige behov, og klebrigheten mellom silisiumwaferleverandører og kunder vil fortsette å øke. Dersom en ny silisiumwaferprodusent føyer seg inn i rekken av leverandører, må den gi et tettere samarbeidsforhold og høyere silisiumwaferkvalitet enn den opprinnelige leverandøren. I silisiumwaferindustrien er derfor klebrigheten mellom silisiumwaferleverandører og waferprodusenter relativt stor, og det er vanskelig for nye leverandører å bryte klebrigheten.

Utstyrsbarrierer:Kjerneutstyret for produksjon av silisiumwafere er enkeltkrystallovnen, som kan beskrives som "fotolitografimaskinen" i silisiumskiver. Enkeltkrystallovnene til internasjonale mainstream-produsenter av silisiumplater er alle produsert av seg selv. For eksempel er enkeltkrystallovnene til Shin-Etsu og SUMCO uavhengig designet og produsert av selskapet eller designet og produsert gjennom datterselskaper, og andre silisiumwaferprodusenter kan ikke kjøpe dem. Andre store silisiumwaferprodusenter har sine egne uavhengige enkrystallovnsleverandører og signerer strenge konfidensialitetsavtaler, noe som gjør det umulig for eksterne silisiumwaferprodusenter å kjøpe, eller de kan bare kjøpe vanlige enkrystallovner, men kan ikke levere høyspesifiserte enkeltkrystallovner . Derfor er utstyrsbarrierer også grunnen til at innenlandske produsenter ikke kan gå inn i mainstream-leverandørene av globale silisiumskiver.

Kapitalbarrierer:Produksjonsprosessen av halvledersilisiumskiver er kompleks, og krever kjøp av avansert og kostbart produksjonsutstyr, og krever også kontinuerlig modifikasjon og feilsøking i henhold til kundenes ulike behov. På grunn av de høye faste kostnadene som utstyrsavskrivninger, har endringer i nedstrømsetterspørselen større innvirkning på kapasitetsutnyttelsen til silisiumwaferselskaper, og dermed fortjenesten til silisiumwaferprodusenter. Spesielt selskaper som nettopp har gått inn i silisiumwaferindustrien har nærmest vært i tapstilstand før de har nådd skalaforsendelser, og har høye krav til kapitalbarrierer. I tillegg, på grunn av den lange sertifiseringssyklusen av waferfabrikker for silisiumwafere, må produsenter av silisiumwafere fortsette å investere i denne perioden, noe som også krever mye midler.

3. Vil fortsatt være kongen av halvledermaterialer For tiden domineres halvlederwafermarkedet av silisiummaterialer. Silisiummaterialer utgjør omtrent 95 % av hele halvledermarkedet. Andre materialer er hovedsakelig sammensatte halvledermaterialer, hovedsakelig andregenerasjons halvledermateriale GaAs-skiver og tredjegenerasjons halvledermaterialer SiC- og GaN-skiver. Blant dem er silisiumskiver hovedsakelig logiske brikker, minnebrikker, etc., og er de mest brukte halvlederwafermaterialene. GaAs-skiver er hovedsakelig RF-brikker, og hovedapplikasjonsscenariene er lavspenning og høyfrekvens; tredje generasjons halvledermaterialer er hovedsakelig høy- og høyfrekvente brikker, og de viktigste applikasjonsscenarioene er høyfrekvente og høye effekt.

▲ Wafermaterialeforhold

▲ Bruksområde for wafere av forskjellige materialer

Sammensatte halvledere og silisiummaterialer er ikke i et konkurranseforhold, men et komplementært forhold; utviklingslovene for halvledermaterialer (spesielt wafere, substrater og epitaksiale wafermaterialer) inkluderer tre ruter, nemlig størrelse, hastighet og kraft, og de tre rutene tilsvarer første, andre og tredje generasjons halvledermaterialer.

▲Sammenligning av ytelse av første/andre/tredje generasjons materialer

Første generasjons halvledermaterialer:Rute i stor størrelse: Førstegenerasjons halvledermaterialer refererer til silisiummaterialer. Silisiummaterialer er de tidligst utviklede wafermaterialene, og er også materialene med den mest modne teknologien, lavest kostnad og den mest komplette industrikjeden på dette stadiet. Samtidig, ettersom størrelsen på silisiumskiver øker, reduseres kostnadene for en enkelt brikke. De viktigste bruksområdene er logiske brikker og lavspente felt med lav effekt. Størrelsen på silisiumwafere varierer fra 2 tommer, 4 tommer, 6 tommer, 8 tommer, til dagens mainstream 12-tommers wafer-teknologi. Typiske silisiumwafer-selskaper inkluderer Japans Shin-Etsu Chemical, Sumco, etc. For tiden bruker de viktigste internasjonale waferfabrikkene silisiummaterialer som hovedproduksjonsmateriale.

▲Sammenligning av forskjellige waferstørrelser

Andregenerasjons halvledermaterialer:høyhastighetsrute. Siden brikken må kunne tåle høyfrekvent svitsjing i RF-kretsen, ble andregenerasjons halvlederwafer oppfunnet. Hovedapplikasjonsfeltet er RF-krets, og det typiske terminalfeltet er RF-brikken til mobile terminaler som mobiltelefoner. Den andre generasjons halvlederen er hovedsakelig representert av GaAs (galliumarsenid) og InP (indiumfosfid), blant hvilke GaAs er det mest brukte RF-brikkematerialet for mobilterminaler i dag. Typiske støperiselskaper inkluderer Taiwan Win Semiconductors, Macronix, Skyworks, Qorvo, etc., som er RF-chip IDM-selskaper. Den nåværende mainstream er 4-tommers og 6-tommers wafere.

Tredje generasjons halvledermaterialer:høyeffekt rute: nesten på samme startpunkt, med flest muligheter. Den tredje ruten er å øke kraften, noe som vil fremme dens utbredte anvendelse innen høyeffektkretser. Hovedmaterialene er SiC og GaN. Hovedterminalene er industri-, bil- og andre felt. Kraftruten utviklet IGBT-brikker på silisiummaterialer, mens SiC (silisiumkarbid) og GaN (galliumnitrid) materialer har høyere ytelse enn IGBT. For tiden er SiC-wafere hovedsakelig 4-tommer og 6-tommer, og GaN-materialer er hovedsakelig 6-tommer og 8-tommer. Verdens største støperier inkluderer Cree og Wolfspeed i USA og X-Fab i Tyskland. Men på dette feltet er utviklingen av internasjonale giganter også relativt langsom. Innenlandske selskaper som Sanan Optoelectronics, selv om det fortsatt er et visst gap i teknologinivå, er i startfasen av hele industrien og vil mest sannsynlig bryte det utenlandske monopolet og innta en plass på det internasjonale kraftstøperikartet.

Sammensatte materialer krever silisiumsubstrater:Selv om det for tiden er et stort antall SiC- og GaN-waferbrikker, som GaN-ladere utgitt av Xiaomi, OPPO og Realme, og modellen3 utgitt av Tesla bruker SiC MOSFET i stedet for IGBT. Imidlertid, for wafere, bruker de fleste forbrukersammensatte halvlederbrikker for tiden silisiumwafere som underlag, og lager deretter sammensatte epitaksiale wafere, og lager deretter brikker på epitaksiale wafere.

Kostnaden for sammensatte halvlederskiver er relativt høye:For tiden, på grunn av ufullstendigheten i industrikjeden for sammensatte halvledere, er produksjonskapasiteten for sammensatte halvledere lav og prisen på sammensatte halvlederskiver er relativt høy. Dette fører til lav sluttbrukers aksept, og mainstream-løsningen for forbrukerelektronikk er fortsatt "silisiumsubstrat + sammensatt epitaksial wafer". Innen bilindustrien er silisiumbasert IGBT fortsatt mainstream-løsningen. Silisiumbaserte IGBT-brikker har lave kostnader og et bredt spekter av valgfrie spenninger. Prisen på SiC MOSFET-enheter er 6 til 10 ganger den for silisiumbaserte IGBT-er. Sammenligner man ytelsesparametrene til SiC-MOSFET og Si-IGBT under Infineons 650V/20A tekniske parametere, er SiC-MOSFET fortsatt overlegen Si-IGBT når det gjelder ytelsesparametere, men prismessig er SiC-MOSFET 7 ganger høyere enn Si-IGBT. Dessuten, ettersom på-motstanden til SiC-enheter avtar, øker prisen på SiC-MOSFET eksponentielt. For eksempel, når på-motstanden er 45 milliohm, er SiC-MOSFET bare $57,6, når på-motstanden er 11 milliohm, er prisen $159,11, og når på-motstanden er lik 6 milliohm, har prisen nådd $310,98.

▲Sammenligning av Infineon SiC-MOSFET vs. Si-IGBT

▲Infineon SiC-MOSFET pris og på-motstand forhold

4, innenlandsk innsats har skapt et stort markedspotensial.

1. Silisiumwafermarkedet går inn i en vekstsyklus.

Andelen halvlederproduksjonsmaterialer har økt år for år. Halvledermaterialer kan deles inn i emballasjematerialer og produksjonsmaterialer (inkludert silisiumskiver og ulike kjemikalier, etc.). På lang sikt er halvlederproduksjonsmaterialer og emballasjematerialer i samme trend. Siden 2011, med den kontinuerlige utviklingen av avanserte prosesser, har imidlertid forbruket av halvlederproduksjonsmaterialer gradvis økt, og gapet mellom produksjonsmaterialer og emballasjematerialer har gradvis økt. I 2018 var salget av produksjonsmaterialer 32,2 milliarder dollar, og salget av emballasjematerialer var 19,7 milliarder dollar, og produksjonsmaterialene var omtrent 1,6 ganger mer enn emballasjematerialer. Blant halvledermaterialer utgjør produksjonsmaterialer om lag 62 % og emballasjematerialer står for 38 %.

▲ Andel forbruk av halvledermateriale i 2018

▲ Kostnadsforhold for halvlederproduksjonsmateriale

Silisiumskiver er de største forbruksmaterialene innen halvlederproduksjon; blant produksjonsmaterialer utgjør silisiumskiver, som råvarene til halvledere, den største andelen, og når 37%. Siden 2017, med Lee Sedols nederlag av "AlphaGo", har nye stjerneteknologier ledet av kunstig intelligens vært hovedteknologiene som driver utviklingen av globale halvledere. Spesielt i 2018 økte den globale etterspørselen etter minne, kombinert med utbruddet av blokkjedeteknologi, og etterspørselen etter silisiumwafere slo rekordhøyt. Økningen i globale halvlederforsendelser har også drevet den raske økningen i forsendelser av silisiumwafere. Når det gjelder forsendelser, i 2018, oversteg det globale forsendelsesområdet for silisiumwafer 10 milliarder kvadrattommer for første gang, og nådde 12,7 milliarder kvadrattommer. I 2019, på grunn av handelsfriksjoner i første halvår, sank forsendelsesarealet til 11,8 milliarder kvadrattommer. Når det gjelder markedsomsetning, var det globale markedssalget i 2018 USD 11,4 milliarder, og i 2019 nådde det USD 11,2 milliarder.

▲2009-2019 Globalt forsendelsesområde for silisiumwafer

▲2009-2019 Globalt salg av silisiumwafer

Fra perspektivet til wafersegmentering, på grunn av de høye kostnadene for andregenerasjons og tredjegenerasjons halvledermaterialer, og det faktum at de fleste sammensatte halvledere er basert på silisiumskiver, utgjør silisiumskiver 95% av globale wafersubstrater. Fra perspektivet til spesifikke waferstørrelser er 12-tommers wafere hovedtypen globale silisiumwafere. I 2018 utgjorde 12-tommers wafere 64 % av globale forsendelser av silisiumwafere, og 8-tommers wafere stod for 26 %.

▲ Forsendelsesforhold for silisiumwafer etter størrelse

Fra perspektivet til terminalapplikasjoner er det globale forbruket av 12-tommers wafere hovedsakelig minnebrikker, med Nand Flash og DRAM-minne som utgjør ca. 75 % totalt, hvorav Nand Flash forbruker ca. 33 % av wafere, og Nand flash har 35 % av nedstrømsmarkedet i smarttelefonmarkedet. Det kan sees at økningen i smarttelefonforsendelser og kapasitet er hovedfaktoren som driver forsendelsen av 12-tommers wafere. Blant 12-tommers wafere utgjør logiske brikker omtrent 25 %, DRAM står for omtrent 22,2 %, og andre brikker som CIS står for omtrent 20 %.

2. Kinas marked for halvledersilisiumskiver har enorm plass

Kinas marked for halvledermaterialer har vokst jevnt og trutt. I 2018 nådde det globale salget av halvledermaterialer USD 51,94 milliarder, en år-til-år økning på 10,7 %. Blant dem var Kinas salg på 8,44 milliarder dollar. I motsetning til det globale markedet, har Kinas salg av halvledermaterialer vokst siden 2010, og har vokst med en hastighet på mer enn 10 % i tre påfølgende år fra 2016 til 2018. Det globale markedet for halvledermaterialer er sterkt påvirket av sykliske faktorer, spesielt i Taiwan , Kina og Sør-Korea, hvor svingningene er store. De nordamerikanske og europeiske markedene er nesten i nullvekst. Japans halvledermaterialer har vært i en tilstand av negativ vekst i lang tid. Globalt er det kun halvledermaterialmarkedet på fastlands-Kina som er i et langsiktig vekstvindu. Det kinesiske markedet for halvledermaterialer står i skarp kontrast til det globale markedet.

▲Globalt salg og vekst av halvledermaterialer (i milliarder amerikanske dollar)

▲ Årlig salg av halvledermaterialer etter land og region (Enhet: milliarder amerikanske dollar)

Globale halvledermaterialer skifter gradvis til det kinesiske fastlandsmarkedet. Fra salgsandelen til ulike land og regioner utgjorde de tre beste landene eller regionene 55 % i 2018, og den regionale konsentrasjonseffekten er tydelig. Blant dem står Taiwan, Kina for omtrent 23 % av den globale produksjonskapasiteten for wafer, noe som gjør det til regionen med den største produksjonskapasiteten i verden. Salget av halvledermaterialer er USD 11,4 milliarder, og utgjør 22 % av verden, rangert først, og det har vært verdens største område for forbruk av halvledermateriale i ni år på rad. Sør-Korea står for omtrent 20 % av den globale waferproduksjonskapasiteten, med halvledermaterialesalg på 8,72 milliarder USD, som utgjør 17 %, på andreplass. Fastlands-Kina står for omtrent 13 % av den globale produksjonskapasiteten, med halvledermaterialesalg på 8,44 milliarder USD, som utgjør omtrent 16 % av verden, på tredjeplass. På lang sikt har imidlertid markedsandelen for halvledermaterialer på fastlands-Kina økt år for år, fra 7,5 % i 2007 til 16,2 % i 2018. Globale halvledermaterialer skifter gradvis til det kinesiske fastlandsmarkedet.

▲ Salgsandel etter land og region i 2018

▲ Salg og andel av halvledermaterialer på fastlands-Kina (i milliarder amerikanske dollar)

Global waferproduksjonskapasitet vil innlede eksplosiv vekst. 12-inch wafer fab, som representerer den mest avanserte teknologien i dagens wafer fabs, var på topp i konstruksjonen fra 2017 til 2019, med et gjennomsnitt på 8 12- tommers wafer fabs lagt til hvert år over hele verden. Det er anslått at innen 2023 vil det være 138 12-tommers wafer-fabrikker i verden. I følge IC Insight-statistikk, på grunn av usikkerheten i den kinesisk-amerikanske handelskrigen i første halvdel av 2019, utsatte store waferfabrikker rundt om i verden sine kapasitetsøkningsplaner, men kansellerte dem ikke. Med gjenoppretting av handelen mellom Kina og USA i andre halvdel av 2019 og utbruddet av 5G-markedet, opprettholdt den globale waferproduksjonskapasiteten i 2019 fortsatt en økning på 7,2 millioner stykker. Med ankomsten av 5G-markedserstatningsbølgen vil imidlertid den globale waferproduksjonskapasiteten innlede en toppperiode med økning fra 2020 til 2022, med den treårige økningen på henholdsvis 17,9 millioner stykker, 20,8 millioner stykker og 14,4 millioner stykker, og vil sette rekord i 2021. Disse waferkapasitetene vil være i Sør-Korea (Samsung, Hynix), Taiwan (TSMC) og fastlands-Kina (Yangtze River Storage, Changxin Storage, SMIC, Huahong Semiconductor, etc.). Fastlands-Kina vil stå for 50 % av kapasitetsøkningen.

▲Antall 12-inch wafer fabs over hele verden, 2002-2023

▲ Global produksjonskapasitetsøkning (enhet: millioner stykker/år, 8-tommers ekvivalent wafer)

Byggingen av waferfabrikker på fastlands-Kina vil innlede en periode med rask vekst. Siden 2016 har fastlands-Kina begynt å investere aktivt i bygging av waferfabrikker, og en bølge av fabrikkbygging har blitt satt i gang. I følge SEMIs prognose vil 62 wafer-fabrikker bygges og settes i produksjon i verden fra 2017 til 2020, hvorav 26 vil være i Kina, som utgjør 42% av totalen. Antall bygginger i 2018 var 13, som utgjør 50 % av utvidelsen. Resultatet av ekspansjonen vil garantert føre til en økning i kapitalutgifter og utstyrsutgifter til waferfabrikker. I følge SEMI, innen 2020, vil den installerte kapasiteten til waferfabrikker på fastlands-Kina nå 4 millioner 8-tommers ekvivalente wafere per måned, sammenlignet med 2,3 millioner i 2015, med en årlig sammensatt vekst på 12 %, som er mye høyere enn andre regioner. Samtidig har National Big Fund også investert tungt i halvlederindustrien. I den første fasen av Big Funds investering sto produksjonsindustrien for hele 67 %, langt høyere enn designindustrien og emballasje- og testindustrien.

▲2010-2020 Kinas investering i halvlederwafer (Enhet: USD 100 millioner)

▲Investeringsgraden til den første fasen av National Big Fund

Fra slutten av 2019 er det fortsatt 9 8-tommers wafer-fabrikker og 10 12-inch wafer-fabrikker under bygging eller planlegging i Kina. I tillegg, siden de fleste av Kinas 12-tommers wafer-fabrikker for tiden er i prøveproduksjon eller produksjon av små partier, er de på bunnen av produksjonskapasiteten. Etter innhenting av produktverifisering fra kunder og markedsverifisering, vil produksjonskapasiteten gå inn i en opptrappingsfase, og det vil være en enorm etterspørsel etter oppstrøms råvarer.

▲Nye wafer-fabrikker i Kina

Populariteten til 5G har ført til en økning i silisiuminnholdet i terminaler: fra epoken med smarttelefoner som starter med iPhone 3, til 4G-mobiltelefonene representert av iPhone 5, og til slutt til den nåværende epoken med 5G-mobiltelefoner. Silisiuminnholdet i mobiltelefoner fortsetter å øke. I henhold til materialkostnadsanalysen av mobiltelefoner ved å demontere organisasjoner som tech insights og iFixit, enhetsverdien til hovedbrikkene til mobiltelefoner, for eksempel mobiltelefonprosessorer (AP), baseband processing chips (BP), minne (Nand flash). , DRAM), kameramoduler (CIS), radiofrekvensbrikker (RF), strømstyringsbrikker (PMIC), Bluetooth/wifi-brikker osv., har vist en gradvis økning, og andelen av enhetens totale verdi har økt. år etter år. Selv om i iPhone X-stadiet gikk andelen brikker ned på grunn av endringer i skjermen, med påfølgende kontinuerlig optimalisering, har også andelen brikkekostnader økt år for år. Ved iPhone 11 pro max-æraen, toppen av 4G-mobiltelefoner, har andelen hovedbrikker nådd 55 %, og verdien av en enkelt enhet er omtrent 272 USD. I utviklingen fra iPhone 3 til iPhone 11 Pro Max har mobiltelefonkameraet endret seg fra enkeltbilde til 3 bilder, kroppsminnet har økt fra 8GB til 512GB, andelen silisiuminnhold per enhet har økt fra 37 % til 55 % , og verdien per enhet har økt fra USD 68 til USD 272.

2020 er det første året med masseproduksjon av 5G-mobiltelefoner. I følge demonteringsanalysen av Samsung S20- og Xiaomi 10-mobiltelefonene som er utgitt, har verdien og andelen av hovedbrikkene per enhet økt ytterligere sammenlignet med 4G-mobiltelefoner. For Samsung står hovedbrikkene for 63,4 % av de totale materialkostnadene, og verdien per enhet har nådd 335 USD, som er 23 % høyere enn iPhone 11 Pro Max. For Xiaomi er andelen hovedbrikker enda høyere, og når 68,3 %, og verdien per enhet hovedbrikker har også nådd 300 USD. I følge demonteringen av Samsung S20 og Xiaomi 10 anslås det at hovedbrikkene i de første 5G-mobiltelefonene vil utgjøre omtrent 65 %~70 %, og verdien av en enkelt maskin vil være rundt USD{{18} }.

▲BOM kostnadsfordeling for vanlige smarttelefoner

▲ Kostnadsforhold for hovedbrikker i forskjellige mobiltelefoner

Konstruksjonen av waferfabs øker etterspørselen etter silisiumwafere: utvidelsen av waferfabkapasitet vil uunngåelig føre til en økning i etterspørselen etter silisiumwafere. For tiden har Kina investert tungt i waferfabrikker, og danner en minneindustri dominert av Yangtze Memory Technologies og Hefei Changxin, en logikkbrikkeindustri dominert av SMIC, en spesialprosessproduksjonslinje dominert av Huahong Semiconductor og Jetta Semiconductor, og et kraftapparatstøperi. dominert av China Resources Microelectronics og Silan Microelectronics. For tiden er veksthastigheten for salg av silisiumwafer på fastlands-Kina i 2017/2018 høyere enn 40%. Og ved å dra nytte av trenden med store fondsinvesteringer og innenlandsk substitusjon, har nedstrøms wafer-fabrikker utvidet produksjonskapasiteten fullstendig, noe som driver en økning i etterspørselen etter oppstrøms silisiumwafere. I følge SUMCOs prognose, i 2020, vil etterspørselen etter 8-tommers silisiumskiver på fastlands-Kina være omtrent 970,000 stykker, og 12-tommers skiver vil nå 1,05 millioner stykker.

▲ Salg og vekstrate av silisiumwafere på fastlandet i Kina (Enhet: milliarder USD)

▲Endringer i etterspørselen etter silisiumwafer på fastlands-Kina (enhet: 10,000 stykker/måned)

Prisøkningssyklus + avansert prosess fremmer "pris"-økning: I følge den historiske prisberegningen for silisiumwafer er den for øyeblikket i begynnelsen av en ny runde med prisøkningssyklus. Fra 2009 til 2011 ble smarttelefoner raskt populære, silisiuminnholdet i mobiltelefoner økte, og prisen på silisium per arealenhet fortsatte å stige og nådde 1,09 USD/kvadrattommer i 2011. Senere , med økningen i lagerbeholdningen av silisiumwafere og nedgangen i smarttelefonsalget, fortsatte prisen på silisiumwafere per arealenhet å falle, og nådde sitt laveste punkt i 2016, på $0,67/kvadrattommers. I 2016 beseiret Googles "AlphaGo" Lee Sedol, og tillot kunstig intelligens å gå inn på historiens scene. Den globale etterspørselen etter silisiumskiver økte, og gikk inn i en ny runde med prisøkningssyklus. Med utgivelsen av 5G-mobiltelefoner i 2019 nådde prisen på silisiumskiver per arealenhet $0,94. Med den store utgivelsen av 5G-mobiltelefoner i 2020, som driver den globale etterspørselen etter silisiumskiver, forventes det at det vil være 2-3 år med prisøkning i fremtiden.

Avanserte prosesser driver opp prisene; halvledersilisiumskiver er basismaterialet for brikkeproduksjon, og eventuelle fluktuasjoner i kvalitet vil ha en alvorlig innvirkning på brikkene. Med den kontinuerlige utviklingen av avanserte prosesser blir kravene til urenheter for halvledersilisiumskiver høyere og høyere. Høyere krav gjør produksjonsprosessen av silisiumskiver vanskeligere og vanskeligere, så prisen blir høyere og høyere. For den samme 12-tommers silisiumskiven er for eksempel prisen på 7 nm prosess silisiumskiver 4,5 ganger prisen på 90 nm silisiumskiver. For tiden er waferfabrikkene på fastlandet i Kina hovedsakelig bygget med 12-tommers wafere, og prisen på silisiumwafere er mye høyere enn prisen på 8-tommers wafere. Samtidig har logikkbrikkestøperier representert ved SMIC og Huahong Semiconductor gradvis overført prosessen fra 28nm til 16/14nm-prosessen, noe som har økt den totale prisen på silisiumskiver.

Siden 12-tommers produksjonslinje ble åpnet i verden i 2000, har etterspørselen i markedet økt betydelig. I 2008 oversteg forsendelsesvolumet 8-tommers silisiumskiver for første gang, og i 2009 overskred det summen av forsendelsesarealet til andre størrelser silisiumskiver. Fra 2016 til 2018, på grunn av den blomstrende utviklingen av fremvoksende markeder som AI, cloud computing og blockchain, var den sammensatte årlige vekstraten for 12-tommers silisiumskiver 8 %. I fremtiden vil markedsandelen til 12-tommers silisiumskiver fortsette å øke. I følge SUMCO-data vil det fortsatt være et gap i det globale tilbudet og etterspørselen av 12-tommers silisiumskiver i løpet av de neste 3-5 årene, og gapet vil bli større og større ettersom halvlederens velstand syklus øker. Innen 2022 vil det være et gap på 1000K/måned. Som en fremvoksende produksjonsbase for halvledere i verden, vil Kinas enorme gap for silisiumwafer fremme hastigheten på lokalisering av silisiumwafer.

I følge SUMCO-statistikken var salgsmengden av silisiumwafere på fastlands-Kina i 2018 omtrent 930 millioner dollar, en år-til-år økning på 45 %, noe som gjør det til det raskest voksende markedet for silisiumwafere i verden. Dra nytte av utvidelsesplanene til store waferfabrikker som Yangtze Memory, SMIC og Changxin Storage i 2020-2022. Det er anslått at innen utgangen av 2022 vil etterspørselen etter tilsvarende 12-tommers silisiumskiver på fastlands-Kina nå 2,01 millioner per måned, med en markedsplass på 20 milliarder yuan.

Sibranch mener at som mottaker av den tredje overføringen av halvlederindustrien, fortsetter mitt lands salgsandel av halvledere på det globale markedet å stige. I tillegg er landet mitt verdens største produsent, eksportør og forbruker av forbrukerelektronikkprodukter, og har stor etterspørsel etter halvlederprodukter. Derfor vil lokaliseringsnivået ha stor innvirkning på industriell sikkerhet. Som den største og mest grunnleggende varianten i markedet for waferproduksjonsmaterialer, har mitt land mangler innen silisiumwafere, og dette er mer fremtredende i store silisiumwafere. Men med støtte fra nasjonale retningslinjer og midler har mange kinesiske selskaper planlagt produksjonslinjer og lagt ut store halvledersilisiumskiver.